Gil Molinier

3) Préparation et stratification de la coque

La préparation consiste à peaufiner la forme et l'aspect du dinghy pour pouvoir poser un tissu de verre stratifié époxy avec le plus grand soin. Ce tissu devra être à peine visible pour mettre en valeur l'aspect du bois. Il participe fortement à la structure du bateau et le rend "monolithique"

Sommaire de la construction de la Linotte 8.6

-

Réflexion et conception, montage du chantier

-

Bordage en sapin rouge

-

Préparation et stratification de la coque

-

Aménagements intérieurs

-

Essais techniques

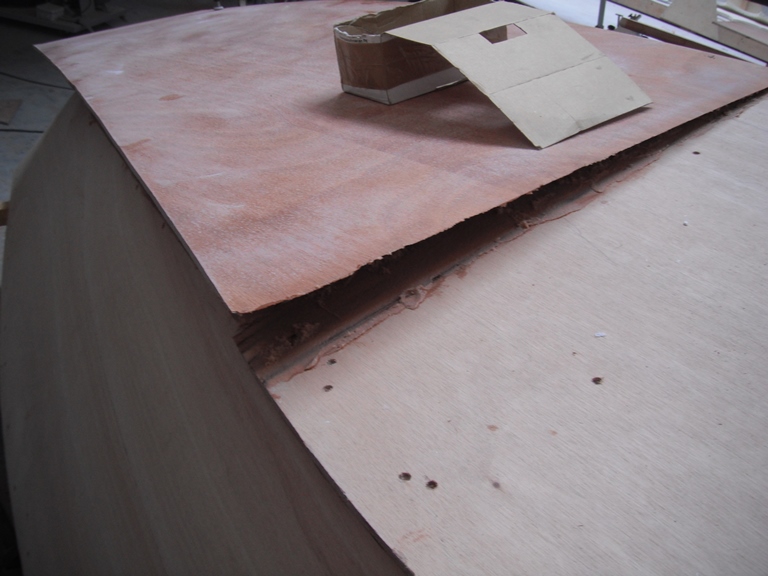

Les bordés dépassaient vers l'avant, ils ont été mis au niveau de l'étrave, puis une contre-étrave a été collée. Elle dépasse franchement mais va être mise à niveau.

Voilà, elle est encore un peu longue vers le bas, mais c'est pour pouvoir la maintenir sur le chantier.

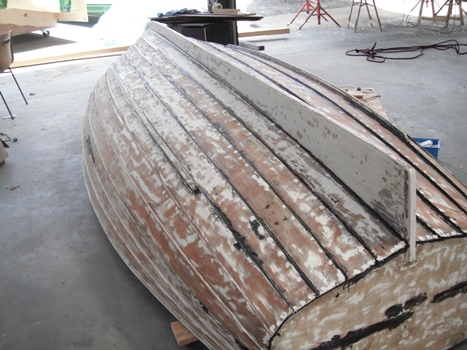

La coque est préparée le mieux possible: enduit ponçage, enduit ponçage... Jusqu'à plus soif. La stratification mettra les défauts en valeur plutôt qu'elle ne les masquera.

La coque est maintenant prête à stratifier. Nous allons faire un point un peu théorique sur la construction en strip planking.

Le bateau est maintenant constitué d'une peau de sapin rouge de 7 mm d'épaisseur avec un tableau arrière en chêne de 20 mm et d'une étrave en chêne aussi d'une dimension plus qu'honnête. Il manque une structure transversale, mais la construction en strip planking permet de ne pas en mettre, c'est pour ça que j'ai choisi ce mode de construction.

Elle sera remplacée par une peau qui couvrira le bateau: une peau extérieure et une peau intérieure, le tout formera un sandwich homogène qui n'aura pas besoin de structure transversale (varangue, membrures etc). C'est le principe du strip planking, décrit dans le livre des frères Gougeons sur le West System.

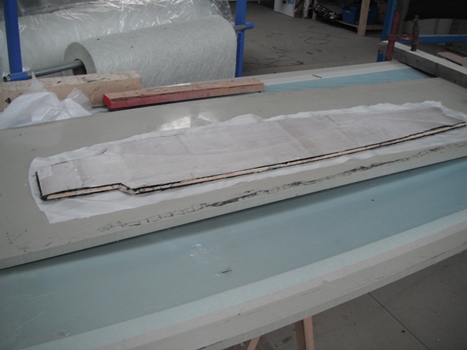

Après avoir été consciencieusement imprégnée de résine EPOXY le tableau est habillé de tissu de verre, prévoir large pour pouvoir draper correctement. Puis le tissu est ébullé jusqu'à ce qu'il devienne à peine visible.

Imprégnation de la coque, la résine est mélangée avec son durcisseur en quantité exacte prévue par le fournisseur, et pour une fois j'y ai rajouté un soupçon de silice pour la thixotroper (je n'utilise la silice qu'à cette occasion.

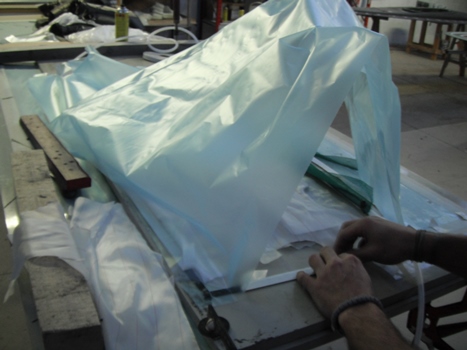

Pour draper le bordé 3 personnes sont nécessaires: 2 qui tiennent le tissu tendu au dessus de la coque et une qui fait épouser au tissu la forme de la coque en partant du milieu.

Quand le tissu est en place: pas de pli, pas de surtension dans les creux et le moins de coupures possible, il reste à imprégner et à ébuller.

Il brille bien à la lumière!

L'autre coté est fait de la même manière avec une jonction des tissus sur le milieu du fond et dans le creux de l'étrave.

Voici un petit oiseau fort sympathique on dit qu'il a la tête oublieuse !

Mais quel rapport me direz vous ?

Enfin, demain on retourne le bateau, pressé de voir quel genre de travail m'attend à l'intérieur.

Le bateau a été retourné, il y a quelques pâtés de colle au niveau des cloisons de montage, passons au ponçage.

Le ponçage de l'intérieur se fait en premier lieu avec la ponceuse orbitale sur les surfaces plates et doucement concaves, mais beaucoup à la cale (convexe) et à la main. Je cherche une surface finie pour stratifier, il faudra remplir les quelques manques de colle.

La résine est thixotropée avec un soupçon de silice avant d'être roulée sur l'intérieur dans tous les sens pour obtenir une couche uniforme, sans coulure et sans manque. Puis le tissu est drapé en partant du centre vers les bords.

L'excédent de tissu est coupé au ciseaux 5 mm plus bas que le bois, pour ne pas dépasser, puis il est ébullé consciencieusement. Parfois il faut rajouter un peu de résine.

Voici sur l'autre coté le tissu drapé, à la main avant roulage et ébullage, puis l'intérieur est stratifié entièrement.

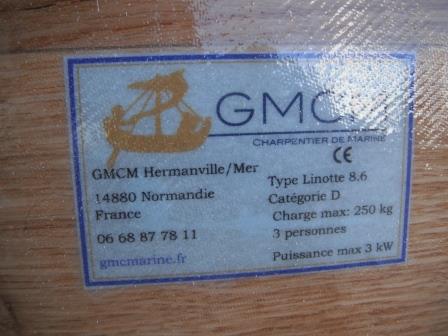

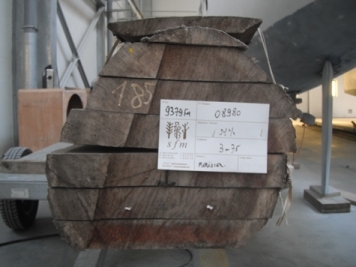

Les caractéristiques du bateau ont été incluses dans la strat sur le tableau arrière:

C'est la première LINOTTE 8.6, elle mesure 8' (pieds) et 6'' (pouces): 2,60 m.

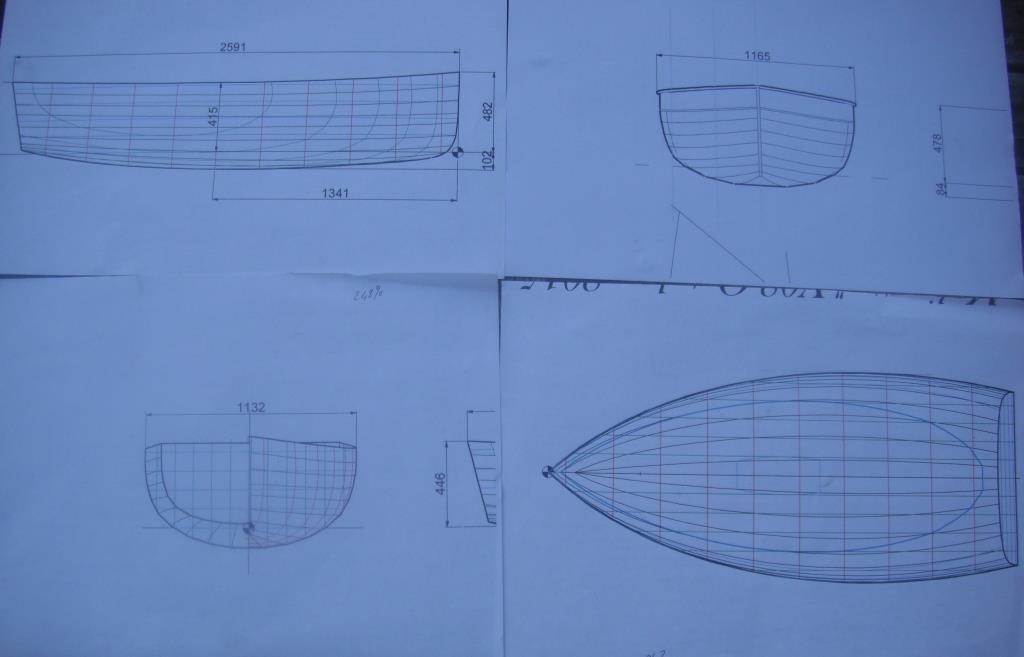

Caractéristiques de la Linotte 8.6:

- Longueur 2;60 m

- Largeur 1,17 m

- Poids: 48 Kg

- Catégorie D

- Insubmersible

- Charge maximum recommandée: 250 kg ou 3 personnes

- Mode de propulsion : avirons ou hors bord (4 cV max)

- Option voile au tiers

Je construis sur commande votre Linotte à votre taille entre 2,60 m et 4 m n'hésitez pas à me contacter

A gauche les caractéristiques du bateau à droite le numéro de coque

La Linotte n'est actuellement plus construite, elle est remplacée par le Morbic 11

Sommaire de la construction de la Linotte 8.6

-

Réflexion et conception, montage du chantier

-

Bordage en sapin rouge

-

Préparation et stratification de la coque

-

Aménagements intérieurs

-

Essais techniques

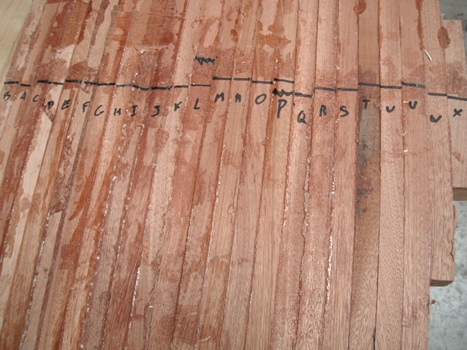

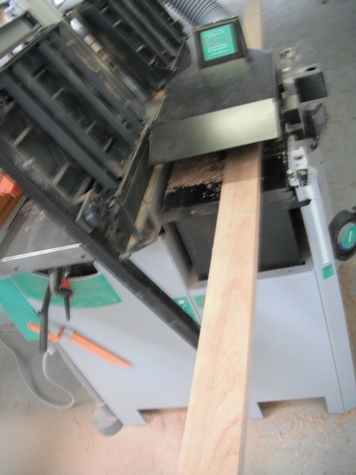

2) Bordage en petites lattes

Le bordage petites lattes (strip planking) consiste à coller les lattes l'une contre l'autre par le chant. Ici les lattes sont "larges" et le travail consiste à tracer et équerrer chaque latte, un peu comme du bordage franc classique.

Sommaire de la construction de la Linotte 8.6

-

Réflexion et conception, montage du chantier

-

Bordage en sapin rouge

-

Préparation et stratification de la coque

-

Aménagements intérieurs

-

Essais techniques

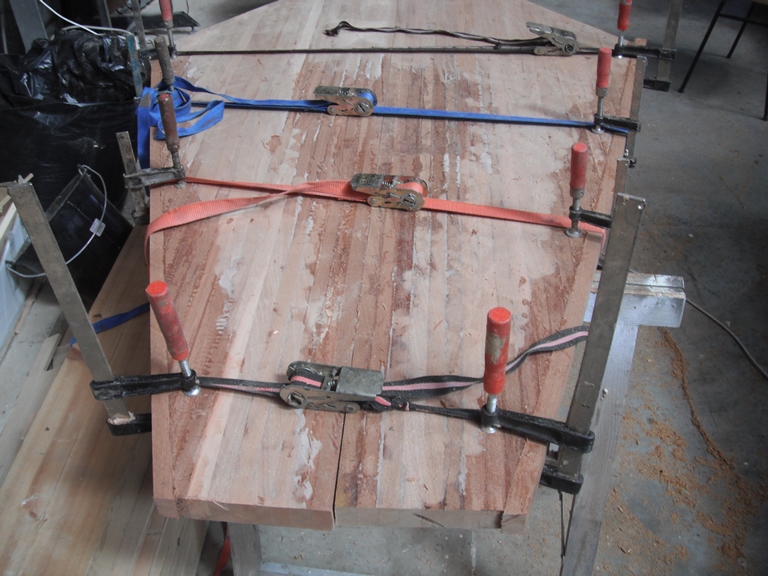

Les premières latte sont collées sur des parties verticales, + ou -, donc elles sont identiques: s'affinant sur les extrémités pour correspondre à la largeur disponible sur chaque couple. Il faut profiter de la simplicité car ça ne va pas durer. La colle (époxy chargé ET PAS A LA SILICE) est posée sur la tranche du bordé (voir plus loin) sur l'étrave et le tableau arrière.

Les trois premiers bordés sont posés, de chaque coté. Les premières lattes sont agrafées aux couples avec des agrafes plantées dans les bandes à colis.

Et puis les agrafes ne sont plus efficaces, je fabrique une autre sorte d'agrafes avec du contre plaqué sur lequel je mets du ruban adhésif, la largeur est de 4 cm je le coupe tous les 2 cm avec 2 trous dedans pour les vis (diamètre 3 longueur 20 mm).

Voilà comment je me sers de mes nouvelles agrafes. Le traçage des lattes est maintenant plus complexe, comme ce n'est pas un tonneau qu'on est en train de faire, chaque latte à sa forme particulière, voir plus loin pour le traçage.

Les agrafes sont parfois réutilisables quand le scotch a tenu. Il y a aussi des vis qui maintiennent la coque sur les cloisons. Ces agrafes servent à maintenir les bords des lattes sur un même plan, autrement elles ne se collent pas l'une en face de l'autre.

Il est possible de poser des lattes qui ne font pas toute la longueur du bateau, elle est posée en sifflet, ça dépend de la forme qu'on veut donner au bateau, ici, on va faire un "demi bouchain" qui permettra de faire des entrées d'eau plus fines.

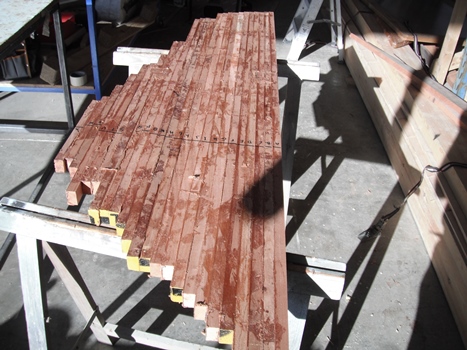

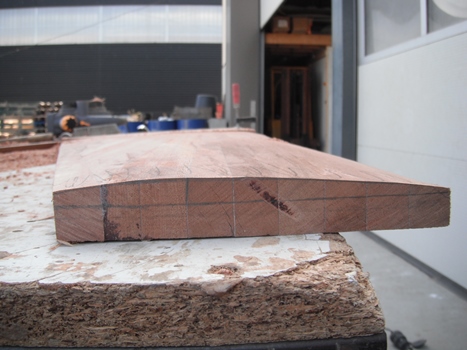

Les lattes sont en sapin rouge, elles ont été débitées dans un 8 x 23, elles ont une épaisseur de 7 mm et une largeur de 75 mm. La latte est maintenue en place à l'aide de pinces, le haut correspondant au trait de bordé sur l'étrave et le tableau (quand c'est possible). Et puis je trace par l'intérieur la long du bordé inférieur. Il est important que la latte ai une courbe naturelle et ne soit forcée en aucune sorte.

La latte est débitée à la scie sauteuse, avance rapide et en laissant un peu de gras.

Le trait est ensuite atteint au rabot à main, la latte est fixée au tableau et un ajustage final est parfois nécessaire.

A l'avant, la vis est posée au travers d'un petit bout de contre-plaqué et avant trou dans la latte pour éviter qu'elle fende.

Avant la dernière latte complète, le fond est équerré pour recevoir la latte de façon naturelle, sans contrainte.

Encollage pour la pose du dernier morceau de latte, et pose de celle-ci.

Raclage de la colle. Le bateau est enfin entièrement bordé, la forme me plait, vue de cet angle au moins.

En arrivant le matin, il faut enlever les vis et les agrafes

Je l'ai sorti dehors pour lui faire prendre le soleil, d'où l'intérêt du chantier sur roulettes. En vrai, y'a eu une grosse cession de ponçage... et pas la dernière!

Ca ressemble à un joli petit tonneau pointu, Il y a quelques noeuds quand même, mais avec la stratification ils ne bougeront plus.

Ce résineux rouge me plait beaucoup car il a des cernes de croissance très rapprochées, ce qui lui donne une nervosité remarquable, et bien choisi, peu de noeuds, c'est vrai qu'il pousse au delà du cercle polaire, et en Europe du nord, il n'a pas eu à traverser l'Atlantique comme son cousin qui pousse en Orégon.

La Linotte n'est actuellement plus construite, elle est remplacée par le Morbic 11

Sommaire de la construction de la Linotte 8.6

-

Réflexion et conception, montage du chantier

-

Bordage en sapin rouge

-

Préparation et stratification de la coque

-

Aménagements intérieurs

-

Essais techniques

1) Conception d'un dinghy en forme, montage du chantier

Tout a été dit cent fois ... Et beaucoup mieux que par moi ...

Boris Vian, extrait du recueil "Je voudrais pas crever" - 1962

Construire un dinghy, il y a tant de dessins, tant de versions et tant de modèles que je n'invente rien.

Le petit bateau qui va m'inspirer, c'est le Youyou Chaussivert que j'ai restauré le printemps dernier, le voici:

Sommaire de la construction de la Linotte 8.6

-

Réflexion et conception, montage du chantier

-

Bordage en sapin rouge

-

Préparation et stratification de la coque

-

Aménagements intérieurs

-

Essais techniques

Bien large devant, franc bord assez haut, mais un peu plat, c'est la forme de départ.

Voici le nouveau cahier des charges:

Pas léger: ULTRA-LEGER donc strip planking, ceci veut dire que le bateau sera bordé franc, avec stratification extérieure et intérieure et pas de structure transversale

C'est un dinghy à rames, avec 2 positions de dames de nage, et un poste de godille, avec possibilité de rajouter un gréement , dérive et safran, mais dans un deuxième temps, il pourra aussi avoir un petit moteur de 4 chevaux maximum.

La longueur du bateau sera de 2,60 m: 8'6'', avec une bonne largeur, mais pas excessive.

Le fond sera plat: repose mieux sur la plage, et pas besoin de plancher à l'intérieur (là je gagne encore du poids) avec une ou deux petites quilles à l'arrière.

Le bois utilisé sera du sapin rouge pour le bordé, et du chêne pour les boiseries (là je perds du poids, mais tant pis, je veux un petit contraste qui fera classe, et pas de bois rouge importé)

Mon ami Vincent, de Grand Largue Composites, architecte naval de son état a eu la gentillesse de me sortir ces plans:

C'est la base de départ.

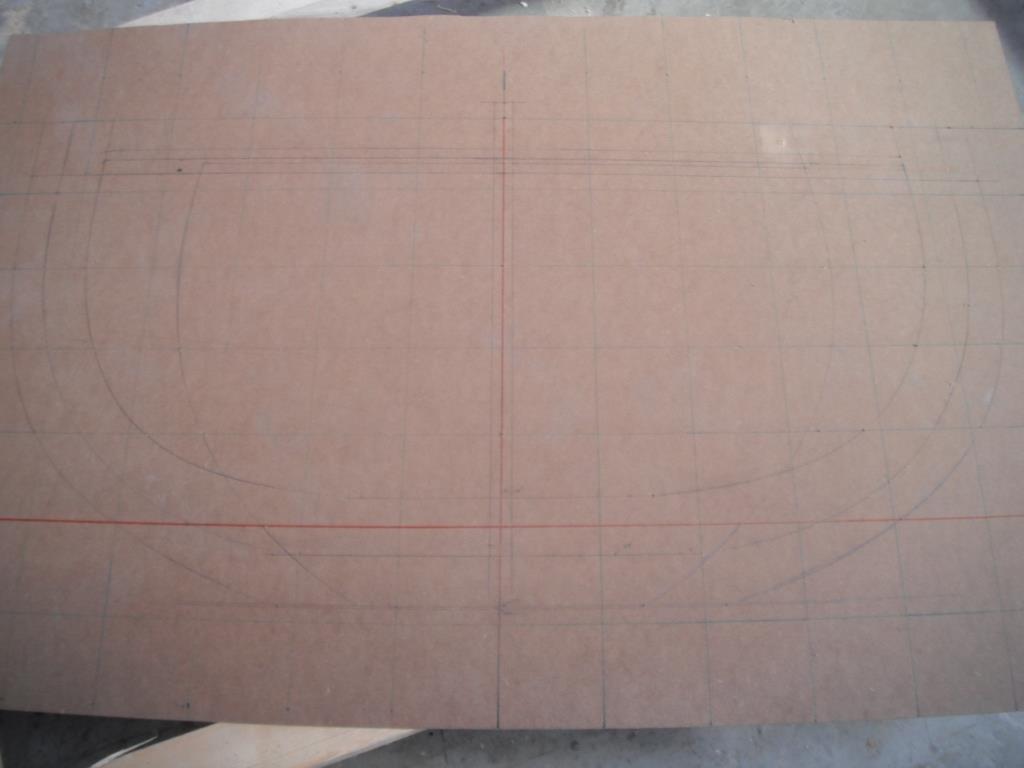

L'épure des cloisons de montage prend quand même un certain temps à dessiner, surtout le couple plus à l'avant

|

|

Le chantier est construit sur roues: il faut pouvoir le déplacer et le sortir dehors pour poncer le bateau.

|

Ya plus qu'à...

| L'épure est centrée sur la future cloison en agglo à l'aide de pointes étêtées |

|

Plusieurs points de la courbe sont repérés à l'aide de petits trous, le trait rouge est la ligne de flottaison, celui-ci et l'axe de la cloison sont les repères qui servent à aligner l'ensemble sur le chantier.

|

|

Après avoir retiré l'épure, je plante des clous dans les trous repères et un réglet est courbé contre pour tracer la cloison. |

Voici le maitre-bau prêt à poser sur le chantier, le fond est plat, la cloison est assez haute pour être à une bonne hauteur de travail une fois sur le chantier.

Assemblage de planches de chêne pour fabriquer le tableau arrière

Le chantier prend forme, les cloisons sont tenues en haut par la sole, l'étrave n'est pas encore exactement à sa place, et une cloison manque encore. On commence à voir les formes du bateau. Du ruban adhésif est collé sur la tranche de chaque couple pour qu'il ne reste pas collé à la coque quand on démoulera. Le fond est vissé sur l'étrave et le tableau arrière et aux cloisons pour maintenir le tout, MAIS IL N'EST PAS COLLE...

La Linotte n'est actuellement plus construite, elle est remplacée par le Morbic 11

Sommaire de la construction de la Linotte 8.6

Fabrication de dérives en petites lattes

Observations :

C'est une dérive qui a une cinquantaine d'années. Les collages ont résisté jusqu'à maintenant, mais ils ne sont plus fiables. Ils ont été réparés plusieurs fois et il est difficile de reconnaitre la colle utilisée alors. Peut être la colle urée formol? Il y a 2 dérives: c'est pour un des premiers catamarans, proto des années 60

Le collage de lattes en bois exotique est nettement plus solide qu'un collage de contre-plaqué, plus long à réaliser aussi, et moins de repaires pour le shape.

Le profil n'est pas très net, il y a aussi des petites réparations bien réalisées, la dérive a du rencontrer des obstacles. L'avant de la dérive est le coté en biais.

Les dérives ont été réparées plusieurs fois, à la fin avec du scotch, mais elles sont toujours entières.

Analyse de fabrication

L'analyse de fabrication est rédigée avant la réalisation des travaux, elle est ensuite corrigée par les photos et les commentaires en italique.

Débit:

Je vais partir de sappéli, de 54mm d'épaisseur

il est vendu pour du 54, mais ne mesure que 50, merci les marchands de bois!

Les lambourdes seront correctement dégauchies pour obtenir des lattes bien droites qui se colleront avec peu d'épaisseur de colle.

Les lattes (au plus épais) mesurent 35mm d'épais sur une largeur variable de 23mm à 21 mm. La largeur a peu d'importance, mais l'épaisseur, si. Je vais les passer à la circulaire pour en faire des lattes de 38 mm (rabotage ensuite à 35) par 50.

Les doubles lattes sont débitées à 39 mm

Je repasse ces lattes pour les séparer en 2, j'obtiens des lattes de 23-22 par 38mm.

Je rabote les lattes 4 faces et obtiens des lattes de 35 par 22-20 mm. Pour les 2 dérives il faut une soixantaine de mètres de lattes.

En fait il m'en faudra une dizaine de mètres de plus parce que les lattes longues manquent et que j'ai laissé en plus pour permettre le serrage de plusieurs épaisseurs avec un serre-joint.

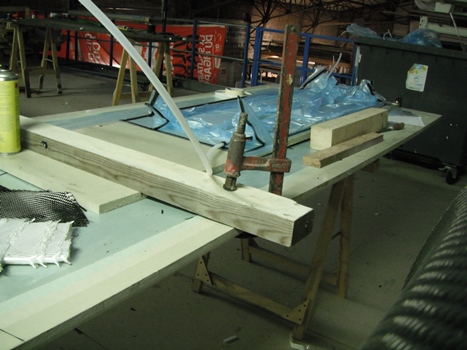

Mise en place du chantier:

Une plaque sur laquelle est dessinée en un peu plus grand la dérive, plutôt triangulaire, Le bord de fuite est droit, donc c'est contre ce bord là qu'on va coller les lattes. Une lambourde est assujettie à la table le long de ce bord droit. Un polyane sur la surface.

Les lattes sont coupées en paquets de 4 de la même dimension pour le serrage.

Le serrage se fait à l'aide de plots de bois fixés en biais pour permettre de caler avec un coin, ceci en haut et en bas à chaque paquet.

Premier montage à blanc en alternant les cœurs du bois pour que la dérive reste stable. (voir le collage des bois). Marquage des lattes avec des lettres.

Une fois les lattes en place, découpage des coins (très obtus) et fixation des plots de serrage.

Collage:

La colle utilisée est de la colle époxy: résine+ durcisseur, puis un peu de treecell et du woodfill, la résine sera plus liquide que pour le collage des avirons, mais structurée quand même.

L'encollage des lattes est crucial, il me semble que la spatule crantée est mal adaptée pour la petite surface, je vais plutôt prendre une spatule plate. Faire une surface avec les 4 lattes de même longueur va permettre d'encoller des surfaces larges. Après essai, il faudrait un encollage simple pour ne pas en mettre partout, donc une bonne quantité de colle sur la simple surface s'impose.

Mise en place des lattes encollées et premier serrage sur les extrémités avec les coins. Est ce que ça dégueule correctement partout? Sinon revoir le collage.

Et ainsi de suite jusqu'à épuisement du stock de lattes.

Les lattes ont été encollées simple encollage à la spatule crantée, mais celle avec les grands crans, la colle était juste coulante, et cela permet une bonne répartition de la colle. j'ai fait attention de ne pas réouvrir un serrage qui me donnerait peut être un manque à cet endroit.

Il s'avère que le serrage à l'aide des cales et des coins n'est pas très efficace car je n'ai pas pris le temps de vraiment coller les cales que j'aurais du faire plus grandes : elles s'écartent quand je tape le coin.

Abandonner le chantier pendant 24 heures pour laisser la colle faire son travail.

Ça tombe bien c'est vendredi.

Lundi, le deuxième collage a été fait avant d'attaquer la mise en forme.

Lors de l'encollage collectif, de la colle passe l'arête, il était important de la racler afin qu'elle ne s'accumule pas dessous et donc soulève la latte. On voit sur la photo de gauche le dessous, il n'y a pas de manque de colle, sur la droite de la photo, la colle s'est un peu accumulé, et aurait pu soulever la latte, impliquant beaucoup de ponçage et une réduction de l'épaisseur .

La photo de droite est le dessus du collage. Les lettres, c'est une variante littéraire des chiffres... La prochaine fois, peut être que je peux leur donner des petits noms!

Une belle plaque, bien homogène.

Le traçage:

La dérive est détourée et correspond à sa silhouette finale

Comme on va le voir à la photo suivante, ce n'est pas la forme finale.

Le bord d'attaque est une suite de bois debout. Sur la dérive modèle, ce bord d'attaque a pris un coup et a eu une réparation, je décide de rajouter une latte qui protège le bord d'attaque.

Les 2 dérives sont serrées ensemble par économie de sangles, la colle n'est que sur les lattes de bord d'attaque.

NACA ? 36-12, 63, 12, 15 ??? Ceux qui veulent discuter sur le Naca peuvent le faire sur les forums. Moi je vais rester sur LE NACA SIMPLE: épaisseur max un tout petit peu en avant du tiers de largeur, une attaque légèrement épaisse pour la structure et la rencontre d'obstacle, et un bord de fuite moins épais, mais on ne veut pas qu'il s'abime.

En clair:

Rayon du bord d'attaque: 10-12 mm. Rayon du bord de fuite 6-8 mm (je déciderai au moment venu, suivant la structure du bois.)

L'épaisseur max se trouve au tiers avant, la dérive n'étant pas régulière, les repaires sont pris en haut et en bas, puis reliés entre eux.

Une surface plate de 5 à 3 cm est marquée afin qu'elle ne soit pas touchée jusqu'au ponçage qui lui fera la courbe de la partie la plus large.

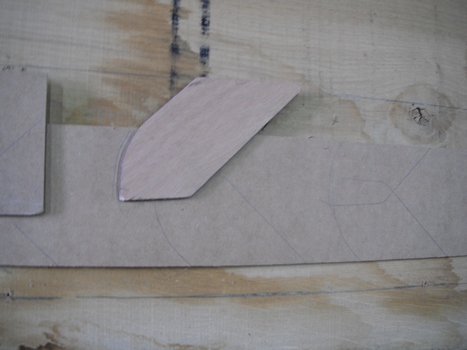

Fabrication de 2 gabarits Naca, celui du haut et celui du bas.

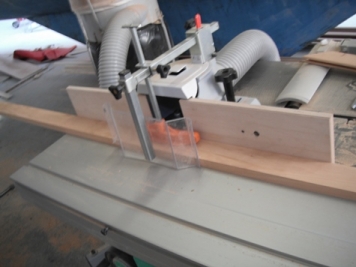

Le surfaçage peut se faire partiellement au rabot électrique, puis au rabot à main. Surfaces qui devront être similaires. Les gabarits sont indispensables pour faire 4 faces à peu près similaires.

Les gabarits sont taillés dans du médium, à leurs formes prescrites.

Le traçage prend du temps, mais voila. Le trait du milieu est l'axe, les 2 suivants sont parallèles à l'axe et représentent l'épaisseur finale du bord d'attaque (à ne pas toucher jusqu'à la finition). Les 2 autres sont la diminution générale de l'épaisseur de la partie basse.

Voici les 2 gabarits en place, y'a plus qu'à

Une bonne partie du shape se fait avec le rabot électrique.

Le travail se fait avec le rabot en oblique pour éviter les grosse marques du bord de lame.

Voici le shape dégrossi, il est contrôlé avec les gabarits en haut et en bas, puis avec une règle droite pour la partie intermédiaire.

Le sappeli est un bois nerveux, les outils vont faire des défauts dans le bois, une passe d'enduit chargé woodfill pour la couleur se justifie.

Puis ponçage à l'orbital au gros papier de verre pour lisser les profils.

Voici les dérives aujourd'hui, pour les nouvelles, le profil NACA est plus net, et le bas est un peu plus "moderne", si c'était des dérives sabres, on pourrait les laisser comme ça, mais comme l'indique le trou pour l'axe, ce sont bien des dérives pivotantes, et il est donc sûr qu 'elles ne rentreront pas dans le puits de dérive.

Il va falloir modifier cette partie basse.

D'ailleurs en voici la preuve.

Restauration d'un dinghy à clins

Voici un joli petit bateau, apparemment, rien n'est cassé, il a seulement été oublié un peu trop longtemps, les clins sont disjointés, il accuse le poids de l'age, mais je vois bien qu'il ne demande qu'à revoir sa plage de Normandie.

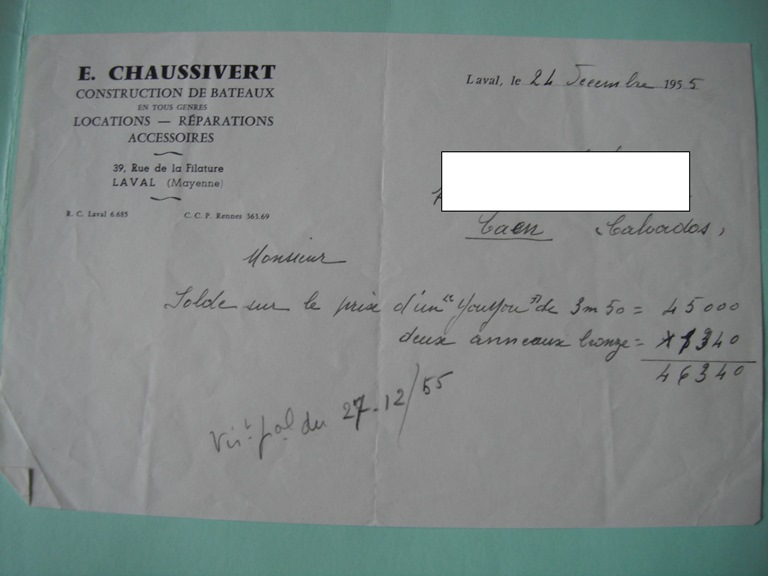

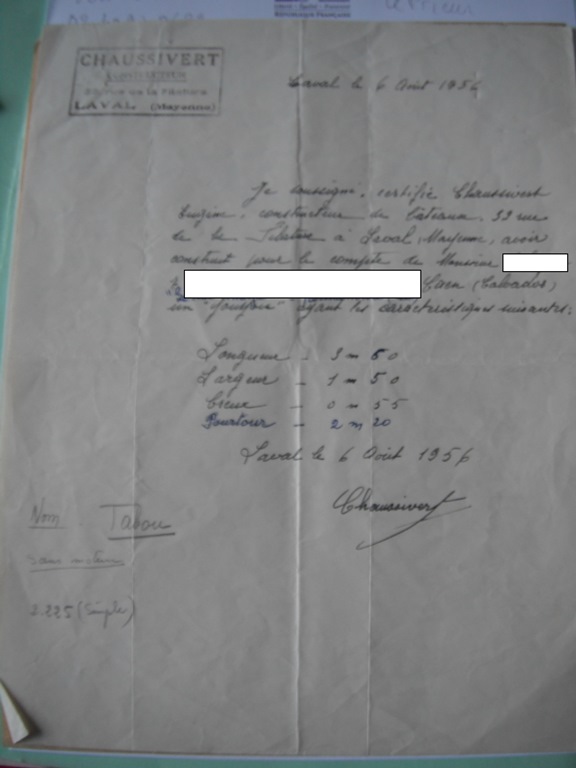

En 1955, pour Noël, un ouvrier chaudronnier décide qu'il va naviguer l'été prochain avec son fils. Il veut un Youyou, c'est bien pratique, c'est léger et bien plus stable que tous ces canoës qui encombrent les plages de la Côte de Nâcre pendant l'été. Il mandate un constructeur qui a déjà sa réputation:

Mr Chaussivert "constructeur de bateaux en tous genre"

Monsieur Chaussivert qui a l'habitude de construire des embarcations de rivière décide de rajouter un clins et de réhausser la quille parce que le client lui a demandé de bonnes performances à la voile.

En ce début d'été 1956 Mr le Chaudronnier se rend à Laval et voit son bateau en chantier, les clins sont tous posés, et 2 ouvriers travaillent à poser les bancs, il a la plaisir de voir que son bateau sera prêt pour ses vacances. Le bateau est magnifique, avec ses clins rouges en acajou et ses membrures ployés orangé en acacia.

Le nom est déjà trouvé: ce sera "TABOU".

La livraison du bateau est prévue pour début août. Mr le Chaudronnier va pouvoir participer à la fête de la Sainte Marie, c'est une belle fête pour les premiers bords Tabou

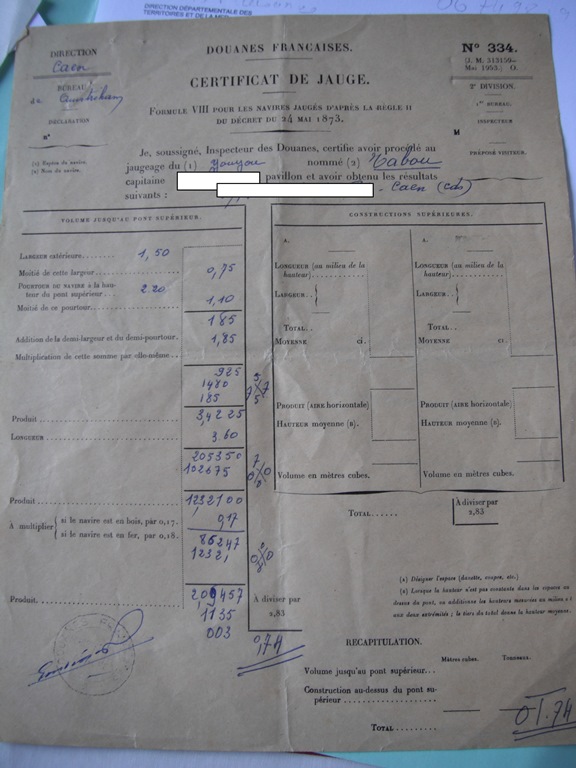

Bien sûr tout bateau qui se respecte doit être jaugé par la Douane. Les dimensions figuraient sur la facture, et Mr le douanier a fait ses opérations comme il se doit, et pour vérifier celles ci, il a fait la preuve par neuf, ceux qui sont allé à l'école avant l'invention de la calculatrice comprendront l'importance de ce geste. Il s'agit de compter correctement le tonnage.

Voilà une histoire possible de la naissance de Tabou.

Préparation de l'intérieur

C'est une construction légère, les varangues doublent les membrures, les clins permettent à l'eau de s'écouler vers l'arrière où est situé le bouchon de nable.

Un bordé est fendu, il a été réparé avec du mastic polyester, la réparation ne date pas d'hier, elle a bien tenu, la seule chose à faire sera de la poncer un peu la réparation.

Une partie de bordé et la lisse au dessus ont été changées, à l'arrière bâbord, je pense que les anneaux de portage dans la lisse (voir la première photo) ont fait stagner l'eau autour, ce qui a amorcé la pourriture qui a abimé la lisse et le bordé.

Choses à faire:

- Enlever les anneaux des 2 cotés et cheviller les trous, ils n'ont plus lieu d'être: ils servaient au portage avant que le bateau ait une remorque.

- Redresser les pointes en cuivre et mettre des contre rivures(celui qui a réparé a mis de bonnes pointes, mais je pense qu' il n'avait pas de contre rivures).

- Enlever les escargots et les toiles d'araignée

Je commence par l'intérieur, chaque ponceuse permet d'enlever les surépaisseurs de vernis accumulées au fils des années, avec la ponceuse triangulaire, chaque petit carré de clins est attaqué, en évitant de poncer le rivet.

En fait, ça finit toujours par un ponçage à la main, je n'ai pas trouvé mieux. La patience et la persévérance sont indispensables, une bonne musique avance les travaux plus vite, je crois.

Toutes les surfaces vernis sont rendues mates, même autour des contre rivures, même dans les coins, sinon au vernissage, la surface ne sera pas homogène. Le fond blanc est poncé aussi avec du gros papier de verre, aucune machine passe dans les compartiments, alors, c'est encore à la main. 2 couches de peinture blanche sont passées dans les fonds.

Préparation de l'extérieur

Les clins sont couverts de mousse, la première chose: nettoyage à l'air comprimé, une partie de la peinture se détache.

Puis ponçage à l'orbitale avec du gros papier de verre. Le bordé est en acajou Grand Bassam, il y en avait en 1956, les bordés de fond s'écartent, mais ils sont en bon état, le jour où il faudra changer ces bordés, on ne trouvera pas de bois aussi bon.

Ma première idée, pour les réparations, était de garder un système traditionnel à base de calfat, mastic à l'huile de lin etc. Mais je me rends compte que les réparations successives ont été faite un temps au mastic polyester, puis au mastic polyuréthane, donc il est ridicule de revenir en arrière: je vais utiliser des matériaux modernes.

Sur les oeuvres mortes, quand le mastic polyuréthane est adhérent sur les 2 cotés du bordé, je le laisse.

Le mastic polyester n'a pas résisté aux déformations du bois, il part en morceaux, à l'arrière, il y a une grosse fente qui devait vraiment faire de l'eau.

Le mastic polyuréthane est enlevé quand il n'est plus adhérent aux 2 cotés, la râblure est creusée, du vieux calfat et un bon bourrelet de mastic retirés.

Calfatage de la rablure, un petit cordon de calfat, juste pour l'étanchéité, il s'agit de ne pas pousser les bordés quand le bois va gonfler.

Et les cordons de mastic sont tirés: j'ai utilisé du mastic MS polymère, je trouve que c'est un produit qui adhère mieux que le mastic polyuréthane qui a souvent besoin d'un système d'accroche, c'est un poseur de pont en teck PVC qui me l'a fait découvrir.

Le problème du tableau arrière en chêne est qu'il est très large, la planche a tendance à fendre au milieu (vers le coeur, bien sûr). Maintenant, on ferait ce tableau à l'aide de plusieurs morceaux collés, mais en 1956 on utilisait peu la colle.

Ici la résine époxy chargée va permettre de boucher les fissures et de recoller la pièce.

Après un ponçage du mastic en trop, première sous couche avec de la peinture marine. La peinture est passée au pinceau.

Essai du gréement, la voile est un peu sale, elle va être lavée à l'eau et à la main. La bôme en frêne est à rouleau, le mécanisme est simple, efficace et fonctionne parfaitement, le mat et la vergue sont en résineux et les pièces d'accastillage en bronze sauf le rocambot qui est en inox. Le tout est révisé, les espars poncés et revernis.

Les planchers sont poncés et vernis. Le safran est construit comme une porte d'armoire: rainure et languette, les bois tout carré, on ne profilait pas encore à cette époque, le collage n'a pas tenu avec le temps, il était tout disloqué, je l'ai recollé sous serre-joints, et le voilà en vernissage. La barre est courte, mais bien proportionnée avec le bateau.

Le bateau poncé, noter le petit liseret blanc autour du plancher, c'est la baguette qui maintient le plancher en place. J'utilise un vernis marin aquaréthane satiné, égrainage entre les couches, il a l'avantage de sécher rapidement et d'être un peu plus écologique que d'autres. Je trouve aussi qu'il résiste bien dans le temps, surement plus que le vernis brillant le plus répandu sur les bateaux.

Les banquettes arrière sont remise en place, et encore une couche de vernis. La dernière couche de peinture blanche est passée, c'est joli, mais quand même austère, je trouve qu'il manque quelque chose...

Voilà, c'est ça, une couleur sur le dernier bordé ça lui donne tout de suite une fière allure.

Nouvel essai de la voile lavée. Je change l'écoute de voile, mais je garde la drisse, c'est du coton, original.

Et puis Tabou remonte sur sa remorque, c'est une remorque simple, les petites quilles du bateau glissent sur des longerons qui sont adaptés à la forme de la coque, la quille pose sur un chemin de rouleaux, un treuil à l'avant en face de l'anneau de l'étrave, que demander de plus?

Tabou a rejoint la Cale Des Pécheurs à Lion Sur Mer, le premier curieux n'a pas tardé!

Essai à la rame: concluant pour les essais suivants.

Tabou sur la plage, le gréement est mis en place.

En route pour l'aventure.

A la voile le bateau répond bien quand on borde ou choque la voile, mais il a un peu de mal à virer. Je pense qu'il faut s'entrainer, c'est le lot des gréements au tiers: tellement simple que c'est un peu compliqué à utiliser.

Longue vie à TABOU.

Retour accueil

Réparations sur une Yole de Bantry

Réparation du bordage avant (galbord et ribord)

Réparation bordage arrière (galbord et ribord)

Réparation d'une portière d'aviron

Changement de renforts de banc

Batel'Eure a été construite en 2003, à Poses 27: 12 ans plus tard, elle a besoin de quelques réparations.

Réparation du bordage avant (galbord et ribord)

Nous sommes sous le pied de mat, les anguillers ont été bouchés (ou pas percés?) toujours est-il que l'eau douce a stagné et sans mentir, j'ai trouvé un vrai beau champignon prenant racine dans le renfort de membrure, à l'abri du pied de mât, je n'ai pas eu le réflexe de prendre de photo.

Le pied de mat et les renforts de membrures pourris ont été enlevés, on a maintenant les membrures en état correct si la pourriture est arrêtée et le bordage (chêne à ce niveau) en mauvais état.

Le bordé est ouvert, on enlève jusqu'à ce qu'il ne reste plus que du bois sain. La membrure est traitée de la façon suivante: séchage au pistolet à chaleur, traitement avec du produit insecticide et fongicide (xylophène ou équivalent) puis reconstruite à l'époxy chargé. Si la membrure avait été seule, je l'aurai ou changée ou doublée, mais ici elle est doublée des 2 cotés car elle est sous le pied de mât.

Les renforts sont en chêne. Ils sont vissés les uns dans les autres après avoir reçu force couches de peinture, on aurait pu aussi les riveter ensemble.

Les serres-joint servent à positionner l'ensemble, la membrure est reconstruite avec de l'époxy chargé, mais j'ai mis du polyane pour que les pièces ne collent pas les unes aux autres, elles seront vissées après durcissement de l'époxy.

Vue de l'extérieur, le scarf est fait sur le bordé restant, le bordé de râblure est facile à tracer et couper, il y a de l'espace au dessus et à cet endroit la quille est presque droite, 3 coups de rabot et le bordé est ajusté. collage des scarfs et vissage dans les membrures.

Le bois neuf contre le bois sain, c'est quand même mieux comme ça.

Le galbord est posé, scarf et collage époxy pour l'autre extrémité. Noter que quand c'est possible les aboutages de bordés sont décalés.

Pour le ribord une latte de gabarit est fixée pour tracer de manière habituelle avec le "poisson d'Aristides" (voir "pose de bordé" pour plus d'explications).

La latte de gabarit est posée sur la planche de chêne, le bordé est tracé, découpé et ajusté pour être posé à son tour.

Voila! A l'avant, maintenant tout le bois est sain, on repart sur de nouvelles bases, bien sûr, j'ai bien fait attention à ce que les anguillers soient présents et efficaces.

Les anguillers, sont les petits passages ménagés dans les membrures pour que l'eau s'écoule vers un point unique à l'arrière pour qu'on puisse l'écoper et que le fond du bateau reste sec. L'eau de mer, encore ça va, mais l'eau de pluie favorise le développement de champignons xylophage, les méchants!

Réparation bordage arrière (galbord et ribord)

A l'arrière, le problème est un peu différent: le bordé est spongieux, il a été réparé avec de la fibre de verre: pendant la saison on a besoin du bateau et on répare vite fait pour la finir, mais quand arrive l'hiver, il est temps de passer a des réparations durables.

Les rivets et vis sont dégagées pour pouvoir être retirées. A l'avant de la pièce d'étambot je peux ouvrir avec la scie sauteuse ( plus de détail sur Délivrer un bordé)

La structure une fois séchée est saine, mais traitement au xylophène quand même et peinture bien diluée au départ sur toute la structure.

J'opte pour des gabarits complets: lattes de médium ajustées aux bordés et quille adjacents.

Ici le traitement des surfaces n'est pas une plaisanterie, quitte à revenir demain pour attendre que ça sèche et en remettre une couche.

Le galbord se met en place sans trop de problème, je pose les vis d'une extrémité à l'autre: pas de vis au milieu pour revenir en arrière: toutes les vis d'une extrémité à l'autre, et on revient souvent en arrière pour redonner un peu de serrage à chaque vis, c'est comme ça que le bordé prend sa place. Il y a quand même les serres-joint qui le maintiennent en place.

La pose à blanc du ribord consiste à voir si il rentre à sa place, mais on ne peut pas le poser pour de vrai: la courbure fait sortir l'arrière quand on le met en place à l'avant. L'intérieur du bordé est peint de la même manière que la structure précédemment.

Patience et zénitude! Sans le serre-joint qui passe sous la quille, pas de salut. Il est enfin posé. Remarquer les tasseaux en bout de bordé qui maintiennent le scarf pour le collage.

Maintenant on va passer au calfatage: de la mèche de coton, des fers à calfat et un marteau (je me sers aussi du maillet à calfat, mais ici, sous la quille il n'y a pas la place (pour plus de détails voir la page bateau des lamaneurs)

Tout le bateau est construit de manière traditionnelle: calfat, mastic... donc je reste traditionnel. Le mastic qui est posé après le calfat consiste en mastic de vitrier (blanc d'Espagne et huile de lin...) lui même additionné de peinture primaire pour bien pénétrer mais pour ne pas couler. On bouche toutes les fentes assez généreuseument (il y a du rétreint) et les trous des vis aussi. Le mastic met assez longtemps à sécher, surtout en hiver, mais c'est la dernière opération avant peinture.

L'avant a été traité de la même manière, les réparations de la coque sont terminées

Voici ce que je peux voir le soir par la porte du hangar où est entreposé le bateau. C'est un lac prés de la Seine. Même s'il fait froid, je ne ma plaindrai pas du lieu de travail.

Réparation d'une portière d'aviron

La portière sur une Yole de Bantry est un point faible: quand l'aviron s'engage il fait levier est bien sûr si quelque chose casse, c'est la portière. On peut essayer de la renforcer un peu, mais la force est trop grande et le meilleur remède est d'apprendre aux rameurs à ne pas engager, encore que même les plus aguerris engagent quand même.

Le cuir est enlevé et la lisse est ouverte en scarf court: il s'arrête à la vis (ou rivet) qui tient l'autre jambette.

La jambette est sortie: elle etait cassée sous la lisse.

Je prends un gabarit du profil de la jambette, le fixe sur un bout de chêne, puis le coupe à la forme. Il ne reste plus qu'à l'équerrer pour qu'elle épouse parfaitement la forme de la coque.

J'ai abandonné la pose de ces jambettes avec des rivets: les trous traversant affaiblissent la jambette. Donc les vis traversent le bordé et fixent la jambette en place. Elle doit suivre le bordé le mieux possible.

La partie de la lisse manquante est collée (époxy). Les renforts de bordé ne font que retarder la limite de casse, ils ne sont efficaces que très bien ajustés et collés au bordé.

Mais dans un bon engagement de la rame, ça cassera quand même.

La solution c'est d'apprendre aux équipiers à bien gérer leur aviron..

Changement de renforts de banc

Les renforts de banc sont des pièces qui travaillent, surtout ceux des bancs de mat. Il faut parfois les changer.

Aprés démontage, il est posé sur une planche de chêne, en tenant compte du sens du fils: on essaie d'avoir le fils en diagonale par rapport à l'angle. Une bonne couche de vernis ou de peinture est importante avant le vissage.

Presque tout le temps, on peut, et on doit le fixer par dessous. Les vis n'apparaissent pas dans le renfort, et j'ai l'impression que ça tient mieux.

Si le banc est collé au bordé, je coupe l'angle du renfort pour laisser un passage à l'eau. J'ai changé plusieurs bancs/renforts à cause de la pourriture due à la stagnation.

Retour accueil

Un skate board bois carbone mousse.

Parfois, on développe des idées et des méthodes de travail, mélanger des technologies nous intéresse, autant moi qui travaille le bois que mes collègues qui travaillent les composites.

Pour approfondir certaines idées, nous avons décidé de construire des skateboards de différentes manières pour éprouver le mélange bois, mousse et carbone. Voici une partie des résultats.

La mousse a été découpée à l'aide du gabarit de longboard dessiné par notre architecte skateur.

Puis les renforts pour les trucks sont insérés ainsi qu'un bordurage en bois. Afin de le maintenir en place contre la mousse il est ligaturé à l'aide de fils de carbone. En fait n'importe quel fils ferait l'affaire.

Le gabarit sert aussi à découper le pourtour du placage: 2 feuilles d'essence différentes sont coupées en même temps, Puis un autre gabarit de forme "artistique" sert à couper la déco du skate, il sera détruit après usage: chaque skate est une pièce unique.

Voici la déco de celui-ci, on peut se servir de papier gommé pour le maintenir en place.

Un tissu de verre très fin et transparent après imprégnation va protéger le placage, il est coupé large.

Puis le carbone est découpé, un peu large lui aussi,il a 4 plis: 2 de chaque coté.

L'ensemble est posé sur le marbre qui est cintré, et recouvert d'un tissu d'arrachage.

Le système de vide et d'injection de la résine est mis en place, puis recouvert de la bâche à vide, collée au marbre à l'aide de "gutta".

La vérification pour les fuites de vide est un challenge à chaque fois, tuyau d'injection de résine d'un coté et tuyau de vide de l'autre coté.

Puis en fin de compte le vide tient,la pompe à vide se calme et la résine époxy prend son petit bonhomme de chemin jusqu'au coeur de la mousse. Le lendemain voici ce qu'on trouve après avoir retiré la bâche qui a laissé son empreinte sur le tissu d'arrachage. Il faudra détourer les bords pour retirer les excédents de tissu et obtenir un bord bien net.

Le montage des trucks se fait dans les renforts en bois insérés dans la mousse, qui avaient été repérés au préalable. Ces petites vis en inox à 6 pans creux me semblent bien choisies pour l'usage.

Et le voici, le skateboard prêt à rouler, avec son léger bouge, tiens, voilà que je me mets à parler de lui comme d'un bateau!

Le premier essai.

Voici une autre série, ceux là sont un peu différents, plus épais que l'autre car à la place du placage, ceux sont des lattes de bois pleines qui renforcent la mousse, il y a aussi les tissus de carbone. Y'a plus qu'à vernir tout ça.

Celui ci était le premier essai, il a été amoureusement verni, depuis il roule sous les pieds d'une connaisseuse.

Retour accueil

Des portes

Les portes de placard

Les portes...Les bateaux modernes comportent des espaces de rangement, parfois nombreux, pour le confort des utilisateurs, ces espaces ferment avec des portes, donc après avoir défini un cahier des charges avec le propriétaire, je me suis mis à l'oeuvre.

Le bateau est un catamaran Lerouge de 54' un où il y a beaucoup de placards, qu'il faut fermer, avant de prendre la mer.

L'essence de bois choisie pour le bateau est le merisier, c'est un bois de couleur chaude, rouge brun avec un grain très fin. L'arbre a été acheté entier, débité en planches de 64 mm et long de 3,75 m.

La tranche d'arbre (plot) est débitée par l'axe, à la règle avec une scie circulaire portative. Les planches sont plutôt droites, ce qui permet de la dégauchir sans couper la longueur, moins de chute, mais ce n'était pas le cas pour toutes les planches. Sur la photo de droite on aperçoit l'aubier du merisier, la partie jaune sur le coté de la planche, c'est bon pour la cheminée, mais pas pour faire des meubles.

Une fois les planches bien dressées, je peux les passer sur la scie circulaire sur table.

Les longueurs de 3,75 m sont ensuite rabotées pour correspondre exactement aux mesures définitives: largeurs et épaisseurs.

Les portes comporteront un cadre en merisier massif et un panneau contreplaqué finition merisier.

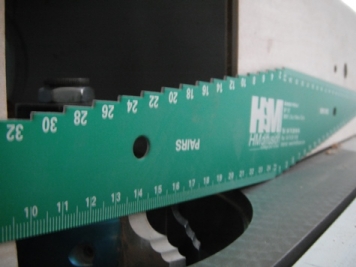

Une rainure est coupée à l'aide du fer à rainurer de la toupie. Pour la régler, je me sers de la règle de toupilleur: la rainure mesure 16 mm de profondeur pour un CP qui rentrera de 15.

Puis je fais un quart de rond sur 3 angles des longueurs. La partie sans quart de rond fera le pourtour intérieur de la porte.

Les longueurs sont débitées à l'aide de la scie à format, avec la butée: montants et traverses. Angles à 45°. La règle de la scie doit être réglée précisément pour faire les 45° précis.

Les portes seront suspendues avec des charnières invisibles qui se posent à l'aide d'un trou large. Les montants concernés sont percés à la perceuse à colonne. L'emplacement du trou est précis, surtout quand le montant du meuble est étroit et qu'il faut y ferrer 2 portes.

Le collage des coupes d'onglet est renforcé par des lamellos, le tout est collé à l'aide de colle acrylique extérieure.

La meilleure méthode de serrage pour le collage est pour moi la sangle qui serre sur le pourtour avec des équerres plastiques rapportés sur les coins: la sangle peut glisser en se serrant.

Les portes sont ensuite ferrées avant la pose.

Les voici en place, sans verni à gauche, vernies et avec fermeture à droite.

Les arches ouvertes sur la photo de droite sont des ouvertures de portes de cabine, on voit d'ailleurs l'une d'elle en place sur la photo de gauche.

Les tiroirs

Le catamaran comporte un grand nombre de placards avec des portes, mais aussi des tiroirs.

Les façades de ces tiroirs sont en merisier massif les planches sont assemblées entre elles par des rainures et une languette en contre-plaqué, les rainures sont faites à la toupie, parement sur la table, ce qui permet un bon assemblage avec peu de ponçage. Les extrémités sont pourvues d'emboitures: pas de bois de fil. Un quart de rond est pratiqué sur le pourtour du parement.

Les voici en place. Excusez la poussière sur l'objectif.

Les portes de cabine

Pour ces portes qui n'ont pas de géométrie définie, la prise de gabarit est indispensable. Je prends le pourtour de la porte avec les courbes et les angles, puis des diagonales pour que le gabarit reste stable.

Ensuite, je fais correspondre le pourtour de la porte: merisier en 45 x 30 mm avec feuillure pour le panneau central.

Certaines parties du gabarit sont démontées, ou reproduites, puis collées sur des morceaux de bois à l'aide de collant double face. Je les dégrossis à la scie sauteuse, Ils sont ensuite fixés sur le plateau pour la toupie, et profilés avec le fer bouffe tout et le roulement en dessous.

La rainure dans les parties courbes est faite à l'aide de la défonceuse. Les assemblages sont collés avec des lamellos.

Pour l'assemblage de la porte, je me sers encore de sangles sur le pourtour. Une fois la porte assemblée, une mortaise est pratiquée pour recevoir la serrure.

Voici 3 des portes du catamaran, la commande était un pourtour étroit et pas de fioritures sur le panneau.

Et en voici une en place.

Merci de me faire part de vos commentaires et de vos observations.

Retour accueil

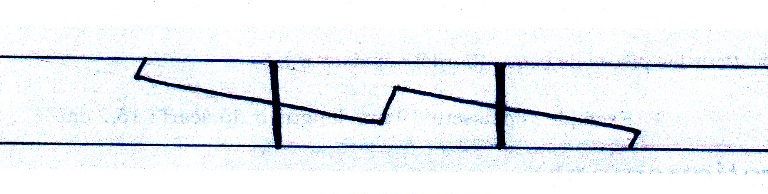

Le Scarf

Le scarf sur du bois franc

Les anciens Charpentiers se sont inspirés des éclairs de Jupiter pour inventer l'assemblage qui servait à rallonger une planche, l'assemblage en question s'appelle

le TRAIT DE JUPITER.

Et non le trait de Neptune comme me le fait remarquer Cédric http://www.voilestraditions.fr/

Quand on en fait tous les jours, ça pose pas de problème, mais, sans parler

de le réaliser, dessinez-le sans regarder l'écran !

Maintenant on fait comme ça, ça s'appelle un scarf (enture en français, il y en a plusieurs sortes), ça a moins de gueule, mais comme on est pressé ça va plus vite, et puis on a inventé la colle époxy.

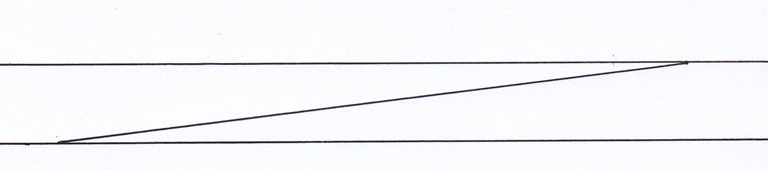

Mesure du scarf

Pour la longueur du scarf on parle de proportion par rapport à l'épaisseur :

Pour les espars : épaisseur x 10

Exemple : épaisseur 25 mm longueur du scarf : 25 cm

Pour les pièces de coque (bordé, lisses...): épaisseur x 8

Exemple: épaisseur 19 mm longueur du scarf : 15,2cm

Pour le contre-plaqué c'est pareil.

Parfois on dit qu'il faut scarfer sur 12 fois l'épaisseur ou plus. Faire un scarf de 12 fois l'épaisseur rend le scarf si fragile que toute manipulation est une opération de bijouterie, d'autre part, même à 8 fois l'épaisseur, si on essaye de casser le bois, il casse à côté du scarf : le scarf enlève de la souplesse, et c'est après le point dur que ça casse mais jamais sur le collage.

Quand on colle plusieurs pièces scarfées (mat par exemple) on espace les scarfs d'au moins une longueur (de scarf).

Pratiquement

On pose les bois de manière à faire un escalier, la longueur des marches est la longueur du scarf : ici, si je me souviens bien, le bois a une épaisseur de 28 mm, c'est pour faire un mat (bec d'oiseau) donc 10 fois l'épaisseur, les marches mesurent 28 cm. Noter les serre joints sont positionnés pour ne pas gêner le rabot, la marche la plus basse repose au ras du support, autrement il se casse.

Le rabotage commence par le rabot électrique, on vérifie la planéité avec une règle

Finition au rabot à main, on vérifie avec une règle la planéité, en longueur, largeur, et en biais aussi. Un léger concave au milieu est salutaire, mais surtout pas de bosse ou de faux équerrage. On peut aussi finir à la ponceuse à bande, mais c'est plus poussiéreux et plus long.

BIEN CONTROLER L'EQUERRAGE

Avantage :

En les rabotant ensemble, on ne se trompe pas, quand on a bien fait l’escalier, et on est sûr que 2 pièces s’adaptent parfaitement avec un petit creux si on a fait la courbe concave: c'est pour emprisonner un minimum de colle (époxy) et que les extrémités soient parfaitement collées.

Le collage

Le collage d'un scarf se fait à l'aide de colle époxy, on prend des risques à utiliser une autre colle.

Collage sur l'établi pour les pièces type lisses

On doit penser aux trois dimensions pendant le collage :

- La planéité de l'établi

- La ligne droite sur un coin de la pièce

- Les pièces ne doivent pas glisser et s'écarter, remarquer le repère en perpendiculaire sur le coté du scarf qui a été fait lors de l'assemblage à blanc.

-

On colle souvent plusieurs scarfs ensemble

-

On remarquera le polyane qui sépare les bois afin que l’un ne colle pas sur l’autre.

-

Les serre-joints ne doivent pas être pressés trop fort, mais doivent être nombreux, on met parfois des cales longues pour répartir la charge.

Le scarf sur contreplaqué

- On peut scarfer du contreplaqué marine, mais aussi du contreplaqué CTBX (extérieur). Pour abouter 2 plaques (bordé) ou pour faire une réparation.

- Le système est le même que décrit plus haut, mais la longueur du scarf ne fait que 8 fois l'épaisseur

Ici on fait un scarf individuel, il est préférable de stocker les plaques en escalier et de les faire tous ensemble. Il est dégrossi au rabot électrique, d’abord perpendiculairement, puis en biais pour effacer les traces laissées par le coin de la lame, puis il est fini au rabot à main, travailler en biais.

Les 2 scarfs sont enduits de colle : LES 2. Utiliser une spatule crantée pour enduire régulièrement. On peut laisser une bande de colle supplémentaire au milieu sur la longueur, mais ça va dégueuler grave.

Approcher les 2 plaques et positionner comme il faut. Visser le bordé à la structure, du scarf vers l'extrémité libre de la plaque.

Une fois la plaque assujettie, mais pas trop tard, la colle prend vite surtout en été, fermer le scarf : vis dans les lisses, et agrafes sur des bandes de colis qui permettra d'enlever les agrafes quand la colle sera dure, vérifier le coté intérieur, c'est lui qu'on verra dans le bateau. Il restera la finition, à la ponceuse.

Et c'est parti pour faire le dernier à l'arrière bâbord, il me tarde de retourner cette Caravelle pour faire l'intérieur!

Merci de me faire part de vos commentaires et de vos observations.